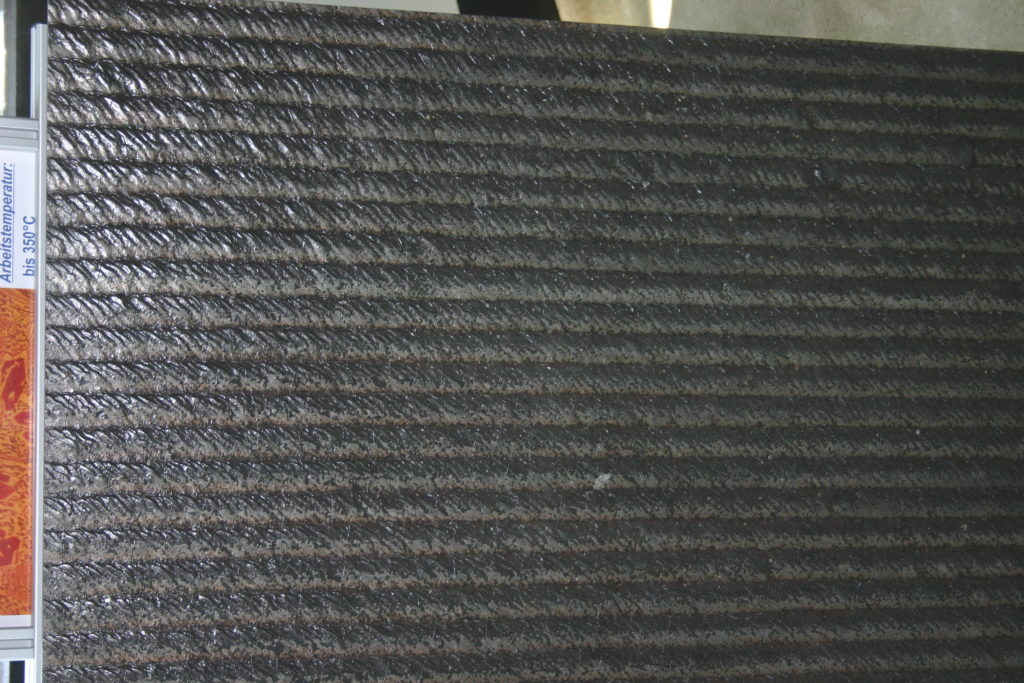

Одним з найпростіших і доступних способів збільшення терміну служби металоконструкцій (бункерів, течок, самопливів, пересипних коробів і т.д.) на даний момент є застосування зносостійких листів з твердим наплавленим шаром карбіду хрому.

Такі листи мають ряд переваг, а для багатьох завдань, все ще є єдино доступними варіантами збільшення терміну служби, зниження експлуатаційних витрат або підвищення ефективності.

Серед переваг можна виділити такі:

- висока твердість наплавленого шару від 55 до 62 HRC для базових листів з наплавленням карбідами хрому, до 900 HV і вище для наплавлених карбідами вольфраму

- гарна зварюваність базового матеріалу

- можливість виготовити металоконструкцію з потрібними розмірами та формами

- можливість персоналу Замовника самостійно змонтувати пластини броні з такого листа, а отже, використовувати його як матеріал для виконання ремонтів

- можливість забезпечити такий самий ресурс за терміном служби порівняно зі спецсталями при в 2 рази меншій товщині

Але у цих листів є і ряд недоліків, які обмежують їхнє застосування:

- низька продуктивність виготовлення – тривалий термін постачання.

- наявність мікротріщин, що обмежує їх застосування для завдань поєднання абразивного зносу в хімічно агресивних середовищах. Виняток становлять листи виготовлені методом плазмового наплавлення або з наплавленим шаром карбідів вольфраму, які не мають мікротріщин у наплавленому шарі.

- Обмеженість застосування для завдань поєднання абразивного зносу з ударними впливами, особливо для завдань, де кут атаки більш ніж 60 градусів. У цьому випадку ми радимо звернути увагу на технічну кераміку.

Окрім постачання зносостійких листів та виробів з них, ми постачаємо нашим клієнтам і матеріали для наплавлення. Існує велика кількість рішень, а отже, способів, за допомогою яких можна зміцнити ту чи іншу деталь. У більшості випадків, вибір робиться виходячи з наявності обладнання та кваліфікації у персоналу клієнта, але також є ряд завдань, де вибір рішення досить обмежений.

Наприклад, нанести твердий шар карбіду вольфраму твердістю прим.2360 HV, можливо кількома способами:

- електроди Durmat NISE (звичайним зварювальним автоматом)

- порошковий дріт Durmat NIFD (наплавлення у захисному газі)

- порошок Durmat 61 PTA (плазмове наплавлення)

- порошок Durmat 60 FTC (автогенне зварювання та напилення)

- прутки Durmat A (залізна матриця) або Durmat B (нікелева матриця) – для автогенного наплавлення.